基準數是什么(基準數是什么意思)

模具基準角看似一個很簡單的問題,但是哪怕是現在模具設計經驗得瑟得不行不行地干活的兄弟,可能曾經都因為基準角而出現過或大或小的問題。

一個立方體,有6個面,一套普通模具,也是6個面,如下圖。

模具安裝在注塑機上,啤工取產品的一側為操作側,操作側的背面為非操作面,上方為天側,下方為地側,地側與非操作側形成的直角邊即為模具基準角。在2D組立圖中基準角的位置如下:

這個模具基準角的區分一般都不會有錯,就我們來說,我們在訂購模胚的時候一般會要求模胚廠在所有模板上的基準角上切C10的倒角。

曾出現過這樣的錯誤:設計師訂購模胚的時候3D中的基準角位置是正確的,模胚廠加工也是用那個基準角加工的,但是在切基準角的時候則且反了,且到基準角的對面。設計師在正式發給CNC加工的圖中基準角位置又不在模胚訂購圖中的那個位置了(不知道神馬情況)。下發給模房的模胚2D加工圖的基準角又擺錯位置,但擺的位置也沒有在模胚廠切錯的那個角上,那套模具又是以基準角單邊取數加工的。深孔鉆在鉆頂針和運水的時候只對了一下模板上的倒角與圖上的基準,然后螺絲運水頂針全部錯了,總之這下亂套了,這么亂的事情,頭都大了,吵架罵架大打出手都沒用,問題還是要解決,后來模具還是被那設計師給改回來了,模板被鉆得百孔千瘡。

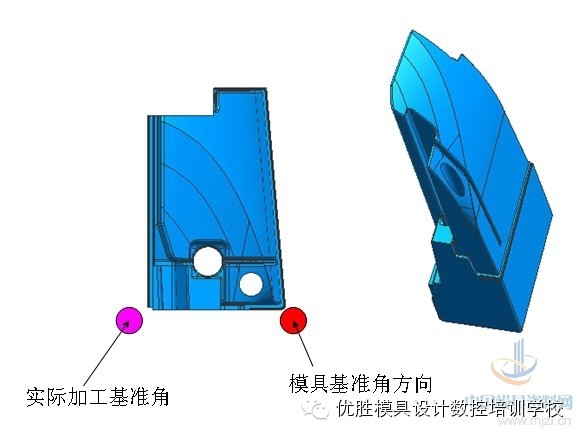

從錯誤說起,回顧錯誤就是總結經驗教訓,先看下面這個圖片,加工圖中的基準角位置設置不合理出現的問題。

如果依據模具的裝配基準,那么這個鑲件的基準角在右邊,可以看到,這個鑲件的外形不是很規則。而我就是只記住了要與模具基準吻合,必須唯一,于是將基準角放在了右邊,3D中的字碼也打在了這邊。實際定料又比這個外形大了大概二十絲,還是鈹銅的哦,貴啊!料回來是四四方方的,根據定料尺寸磨精了的。先CNC鑼,鑼的時候是用零件左邊的那對直角邊取數加工的。然后再線割,線割是從我們這拷的2D圖,根據圖中的基準角位置線割的,導致兩道工序加工完之后,加工出來的零件比圖紙尺寸小了二十來個絲,司筒孔也線割了,什么都偏了,燒焊也燒不回來,再者鈹銅的燒焊性能并不是那么好,一受熱一下就是一大坨,哪怕是點一點焊,都燒出來后就有一個大包。因為誤解,所以無解,最后的結果是換料。但經驗必須積累,教訓必須吸取。

以下的一些體會與建議,可能有局限性,并不能夠得到所有人的認同,僅供參考。

1、模具的取數加工方式一般根據模具廠的內部要求,分基準角單邊取數加工以及四面分中取數加工。目前可能用四面分中取數加工的模廠稍微多一點,覺得四面分中精度高,無非就是多碰兩次數麻煩一點。但也有一些比較知名的模廠無論模具大小都采用基準角單邊取數加工,他們說,他們做出來的東西精密度也很高。故四面分中與基準角單邊孰優孰劣,不做評論,嚴格按照公司內部的要求去做,肯定沒錯。

2、對于模具零件,如果與模具基準角方向一致的邊為相互垂直的直角邊,則肯定以此為基準。

3、如果零件為異型,但外形仍然有直角邊,以該直角作為加工基準角。

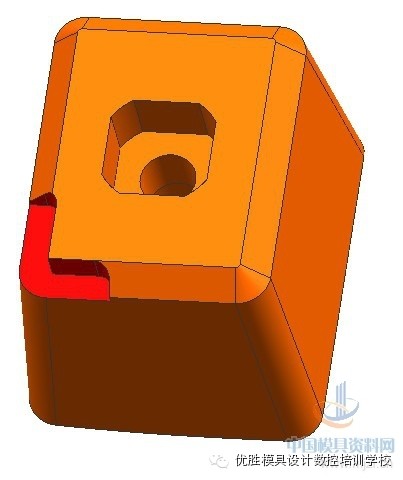

4、如果零件為異型,沒有任何直角邊,可以在底部切一相互垂直的邊,加工前先加工出該基準,CNC鑼出或者線割割出。如下圖示:

另外補充說明一下,上圖中的零件是一個推塊,四周斜度,其實我個人覺得就這個零件來說不用那個基準角也無關緊要。四周斜度都是一個斜度,還是可以四面分中的,貼該圖只是一個思路。

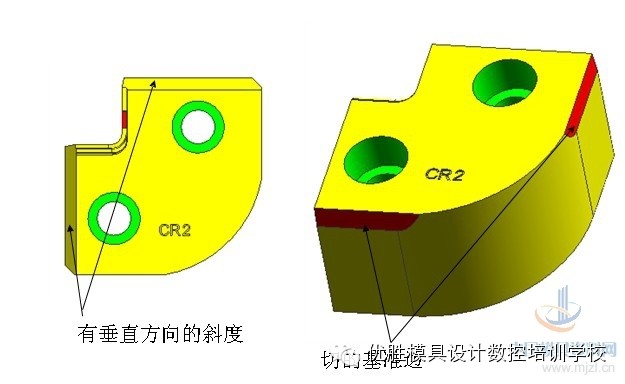

5、下圖中鑲件外形面都有斜度,于是切出2個相互垂直的紅色面作為取數基準。

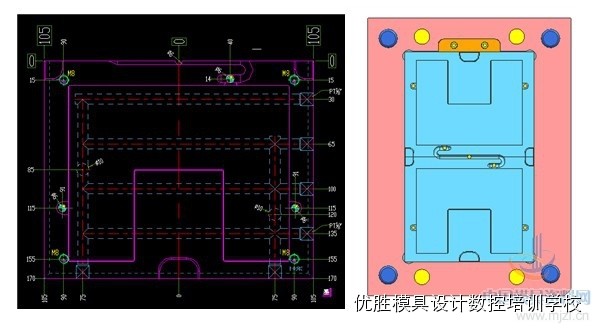

6、看下圖,模仁被分成兩塊,模具是四面分中取數加工的,于是我們出2D加工圖的時候則是兩邊分中,一邊單邊的取數方式,而不去再對這塊模仁進行分中。

從上面圖片中看到這套模具封膠位好像很少,模仁邊到膠位邊距離很近。其實最開始是留有大概20mm左右的封膠位的,定了模胚鋼料后又說取消,后來又說不取消,先暫停,等到折騰幾下后,發過來的產品外形變大了,只有將就著用以前的模胚鋼料了。反正也是平面模,不怕。

總之,在進行模具設計與制作的時候要保證設計的3D、CNC加工取數、銑床、深孔鉆、線割取數等等各道工序的取數位置是一致的,唯一的。合理安排工序,合理選擇加工基準。模具的裝配基準總歸是一定的,就算你的加工基準與模具基準不吻合,正常情況一般情況下不會因為裝配基準與加工基準對不上而裝反裝錯。但在設計的時候要盡量考慮,盡量避免裝錯裝反,如標準模架基準角側的導柱與其他三個導柱是不對稱的,稍微偏了3~5mm有的是2mm,這樣做的目的就是為了避免180°裝反模具而使模具產生致命毀壞。

┄┄┄┄┄┄┄┄┄?┄┄┄┄┄┄┄┄┄

全國知名模具數控設計師就業實戰培訓基地

客服熱線 0769-88031860